滚塑冷却器是一种利用旋转成型技术生产的高品质保温设备,其主要特点是整体无缝结构。该设备通过模具的双向旋转和温度梯度控制,制造出壁厚均匀的LLDPE外壳,并结合PU泡沫隔热层,能够保持冰块3至10天不融化,适用于户外活动和冷链物流。

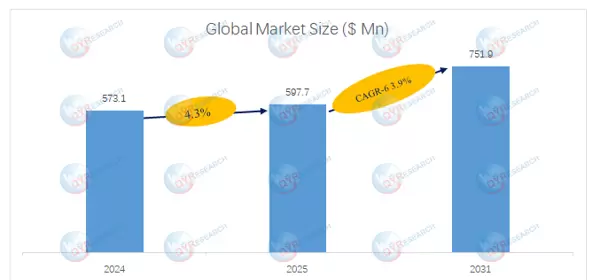

根据QYResearch的数据,2024年全球滚塑冷却器市场的规模将达到5.73亿美元,预计2025年将增长至5.98亿美元,2025年至2031年的复合年增长率(CAGR)稳定在3.9%。户外经济和冷链物流行业的快速发展是推动市场增长的主要因素。

核心优势:工艺带来的性能优势

旋转成型工艺赋予滚塑冷却器独特的性能优势。相较于传统的注塑冷却箱,滚塑冷却器的无缝设计提高了抗冲击强度,能够承受超过200公斤的压力而不变形。一项户外装备测试表明,即使从1.5米的高度跌落,滚塑冷却器也不会损坏,非常适合在极端环境中使用。

三层结构确保了出色的保温效果。外层的LLDPE材料具有抗紫外线老化的特性,使用寿命超过5年;中间层的50-80毫米厚PU泡沫层的热导率低于0.03W/(m·K);内部的食品级内衬通过了FDA认证。这种结构使得20升型号的冷却器在35摄氏度的环境下,冰块可以保持7天不融化。

应用场景:从消费者到工业的广泛应用

户外休闲是最主要的应用场景之一。2024年全球露营人数预计将超过12亿人次,这推动了30-80升容量产品的市场需求激增。这些产品通常配备了万向轮、开瓶器等附件,例如YETI的Tundra系列在北美户外市场的占有率达到了28%(数据来源:Outdoor Industry Association)。

冷链物流领域的需求也在稳步增长。60-150升型号的滚塑冷却器广泛应用于生鲜食品的短途运输,某连锁超市的数据显示,使用滚塑冷却器后,果蔬的损耗率从8%降低到了3%。在医药领域,20-100升的医用级产品需要通过EN 12546认证,以确保疫苗运输过程中保持2-8摄氏度的恒温。

在工业和应急场景中,滚塑冷却器也形成了补充需求。抗化学腐蚀的型号用于储存低温试剂,化工行业的渗透率达到了15%;在应急救援中,滚塑冷却器可用作临时储冰设备,2024年全球人道主义救援采购量同比增长了42%。

生产工艺:四个关键步骤决定产品质量

滚塑成型过程需要精确控制整个流程。在加料阶段,需要按照比例混合LLDPE粉末和抗老化剂;加热环节的温度需保持在230-260摄氏度,旋转速度控制在5-15转/分钟,以确保材料均匀附着;冷却阶段采用梯度降温,防止外壳开裂;脱模后需进行密封性测试,漏气率需低于0.1千帕/小时。

工艺的改进提高了生产效率。传统的单臂滚塑机每件产品的生产周期为40-60分钟,而新型多臂设备可以实现连续生产,效率提升了3倍。国内企业如浙江天普已经实现了模具精度达到±0.2毫米,接近国际先进水平。

市场驱动与挑战:机遇与压力并存

多种因素推动了市场的扩张。2024年全球户外装备市场的规模将达到2180亿美元,其中冷却器占3.2%;中国的《“十四五”冷链物流发展规划》提出2025年冷链渗透率达到30%,直接促进了设备需求的增长。环保政策也推动了生物基PE材料的应用,这类材料的占比已从2021年的5%提高到2024年的12%。

然而,行业的发展仍面临诸多挑战。滚塑工艺的周期是注塑的3-5倍,难以满足大规模生产的需要;模具的成本高达5-20万元/套,小企业难以承受;在国际运输中,200升大尺寸产品的运费占售价的18%,限制了出口。

产业链格局与进入壁垒

上游材料市场由国际巨头主导。埃克森美孚和巴斯夫供应的食品级LLDPE占据了全球市场的70%,PU发泡剂的主要供应商包括杜邦和拜耳。虽然中石化在普通PE领域实现了自给自足,但在高端材料方面仍然有65%的进口依赖。

中游市场呈现出“国际高端+国内中低端”的格局。YETI、Pelican等国际品牌凭借设计和品牌优势,占据了全球45%的高端市场,单价超过200美元;国内企业如威海福瑞特专注于中低端市场,单价在50-100美元之间,2024年的出口量占全球市场的38%。

下游销售渠道多样化。除了传统的户外用品店,电商平台的销售占比已达35%,抖音、亚马逊等平台的直播带货推动了销量的快速增长。专业冷链物流企业的定制化采购占比也从2022年的12%提升至2024年的21%。

进入市场的壁垒主要集中在三个方面:技术上需要掌握温度控制和模具设计的核心经验;资金上,一条年产10万件的生产线投资超过800万元;品牌上,消费者对保温性能的信任度使得新品牌需要3-5年的培育期。未来,轻量化材料的应用和智能化升级(如内置温控传感器)将成为行业竞争的焦点。

扫码加好友,拉您进群

扫码加好友,拉您进群