当圆柱锂电池遇上多物理场:COMSOL如何玩转热分布与复杂耦合

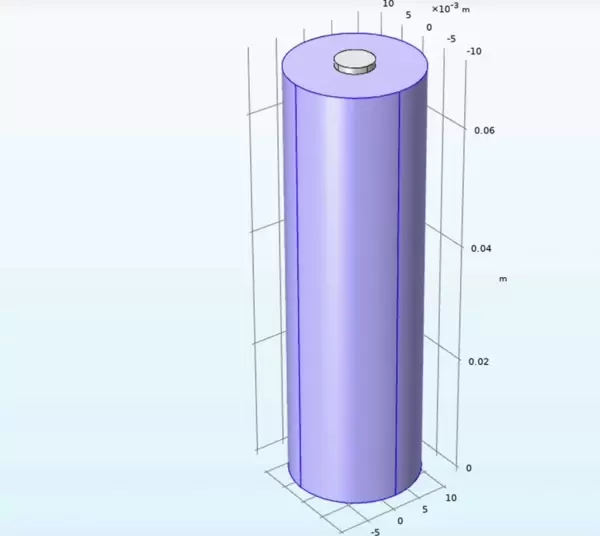

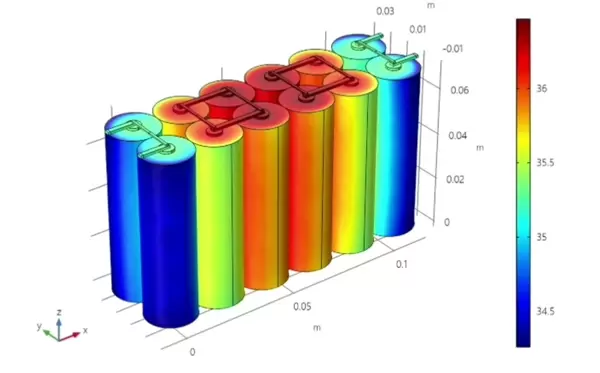

锂电池的热管理是一项技术挑战。试想一下,几十节圆柱电芯堆叠在一起,如果某个区域的温度失控,轻则缩短电池寿命,重则引发安全事故。在这种情况下,COMSOL的多物理场耦合能力显得尤为重要——它可以实现热-流-固四场联动,甚至能够精确模拟孔隙率的动态变化。

热分布:从产热方程到散热设计

锂电池发热的主要原因是电化学反应的产热速率。在COMSOL中,可以通过PDE模块自定义产热模型。例如,一个简化的产热公式如下:

// 产热速率(W/m?)

Q = I^2 * R + entropy_coeff * I * (T - T_ref);

// 热传导方程

pde(ht, T, 'T') = div(k*grad(T)) + Q;

其中,I

是电流密度,R

是内阻,entropy_coeff

是熵变系数。代码中的 div(k*grad(T))

对应傅里叶导热定律,而 Q

包含了电化学产热和熵热效应。

然而,电芯之间还存在冷却风道,气流和温度场相互影响。这时需要使用流固耦合(FSI)。例如,可以通过“非等温流”接口耦合流体传热和固体导热,再利用“固体力学”接口计算电芯膨胀对风道截面积的影响。

孔隙率会动?动态渗透率的骚操作

在瓦斯抽采等场景中,煤层的渗透率不是一个固定值,它会随孔隙率和应力的变化而变化。COMSOL的PDE模块加上固体力学接口可以构建一个动态模型:

// 孔隙率随体积应变变化

phi = phi0 - alpha * epsilon_vol;

// 动态渗透率公式(经验模型)

k = k0 * pow(phi/phi0, 3) * pow(sigma/sigma0, -beta);

// 瓦斯流动方程(达西定律)

pde(fp, p) = div((k/mu)*grad(p)) - S;

在这段代码中,sigma

是有效应力,beta

是经验参数。渗透率 k

随孔隙率 phi

的三次方变化(类似于Kozeny-Carman公式),同时受到应力的影响。这样,在抽采过程中,煤层变形和瓦斯流动可以实时互动。

四场耦合实战:热-流-固-化反一起上

锂电池热失控仿真的复杂性在于需要同时考虑多个物理场,例如:

- 电化学场:锂离子浓度分布

- 传热场:温度传导

- 流体场:冷却液流动

- 固体力学场:电芯膨胀挤压

此时可以使用多物理场接口进行“拼积木”式的建模。例如,使用“二次电流分布”接口进行电化学建模,使用“非等温流”接口耦合流体和传热,再通过“热膨胀”节点将温度场映射到固体变形。

以下是一个实际参数设置的例子:

// 电芯膨胀应变(温度+锂浓度驱动)

epsilon = alpha_T*(T-T0) + alpha_c*(c-c0);

// 固体力学边界条件:固定电池底部

solid.fix('u') = 0; // 底部位移归零

其中,alpha T 是热膨胀系数,alpha

和 c

是浓度膨胀系数。COMSOL会自动将各物理场的变量(如温度 T

和浓度 c

)传递到固体力学方程中。

电磁热耦合:另一个隐藏副本

你以为这就结束了?电磁热耦合同样能带来精彩的应用。例如,在无线充电场景下,金属部件中的涡流发热问题:

// 电磁损耗密度(焦耳热)

Q_eddy = sigma_elec * normE^2;

// 传热方程直接调用电磁场计算的Q_eddy

pde(ht, T, 'T') = div(k*grad(T)) + Q_eddy;

其中,normE

是电场强度模长,COMSOL的“电磁热”多物理场接口会自动将电磁模块的损耗值 Q_eddy

作为热源传递给传热方程。

最后说点人话

多物理场仿真就像烹饪一道复杂的菜肴——选择合适的“食材”(物理场)并控制好“火候”(耦合方式)。COMSOL的优势在于可以自由组合各种“食材”,PDE模块就像一个万能锅,可以根据需要添加不同的材料。当然,如果时间紧迫或任务繁重,寻找专业的代做服务来复现实验数据也是一个合理的选择。有需求的同学,欢迎在评论区交流(手动狗头)。

扫码加好友,拉您进群

扫码加好友,拉您进群