受钢筋混凝土结构启发,多伦多大学工程学院的一支华人科研团队开发出一种兼具轻质与高强度特性的新型铝基复合材料。该材料即使在500℃高温环境下仍能维持优异的力学性能,展现出在航空航天及高性能工业领域广阔的应用前景。这种复合材料由金属合金与纳米级析出物构成,其内部结构模仿了钢筋混凝土的设计理念,但实现于微观尺度之上。

研究团队通过结合3D打印与微铸造技术,成功构建了具有多尺度增强效应的复合体系。相关成果以“在具有钢筋混凝土启发结构的铝基复合材料中实现更高的机械性能”为题发表于《Nature Communications》。该工作突破了传统铝合金和铝基复合材料在超过300℃时强度急剧下降的技术瓶颈,为高温环境下的轻量化结构材料提供了全新解决方案。

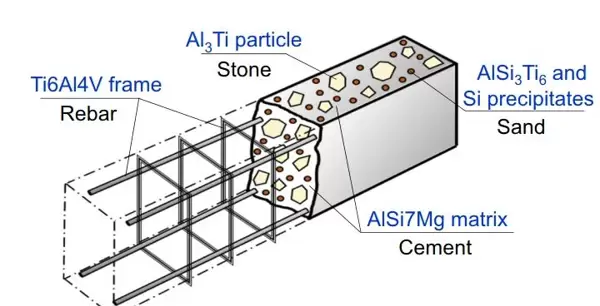

工艺核心在于将金属增材制造与精密微铸造进行创新性融合。研究人员首先利用Unigraphics NX软件设计出立方晶格结构的Ti6Al4V(钛合金)三维支架,单个单元尺寸为0.5毫米,支柱直径仅0.1毫米。随后采用选择性激光熔融(SLM)技术精确成形该复杂结构,形成作为“骨架”的钛合金网格。

完成打印后,进入关键的微铸造阶段:将制备好的钛合金网格置入氧化铝模具中,在800℃真空环境中预热,并用熔融AlSi7Mg铝合金液滴润湿表面15分钟,确保后续浇注过程中铝液可在微米级孔隙中充分渗透。接着注入更多熔融AlSi7Mg合金,使钛网完全浸没,并在800℃保温2小时。在此期间,铝与钛发生原位反应,在界面处生成大量微米级Al?Ti颗粒,形成第二级强化相。

最后通过热处理进一步提升性能——包括545℃固溶处理12小时后水淬,再于170℃时效8小时,促使铝基体中析出纳米级金属间化合物(如AlSi?Ti?和硅化物),实现第三级纳米尺度强化。

整个“设计-打印-铸造-处理”流程实现了毫米级Ti6Al4V骨架、微米级Al?Ti增强颗粒与纳米级析出相的协同作用。最终材料内部孔隙率低于0.5%,为室温至500℃范围内的卓越力学表现奠定了坚实基础。

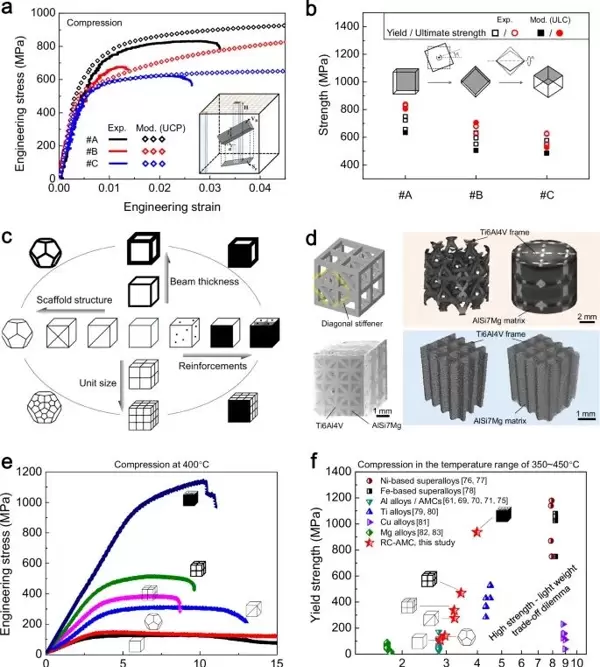

测试结果显示,新材料在室温下的屈服强度可达约700MPa,远高于常规铝基体的100–150MPa;而在500℃高温条件下,其屈服强度仍保持在300–400MPa之间,相比之下,传统铝基复合材料此时强度已降至约5MPa。这意味着该材料在极端温度下依然具备接近中等强度钢的承载能力,而密度仅为钢材的三分之一左右,有效打破了高强与轻量难以兼顾的传统权衡。

为了揭示其优异性能背后的机理,研究团队开展了系统的计算机模拟分析,由论文合著者陈慧聪主导完成。模拟结果表明,该复合材料在高温下的变形机制不同于常规金属,表现为一种被称为“增强孪晶”的新机制。这一机制使得材料能够在极高温度下依然维持大部分强度,是其实现高温稳定性的关键所在。

尽管目前该材料的大规模生产成本较高,距离广泛工业应用尚需时间,但其研发过程充分体现了增材制造与传统工艺融合的巨大潜力。在对性能要求严苛的特定领域,如航空发动机部件或高温轻量化结构件,这类高性能复合材料具有显著价值。

研究人员指出,这种多尺度结构设计理念不仅拓展了铝基材料的应用边界,也为未来多功能复合材料的发展提供了新的思路。随着制造技术的进步,此类材料有望逐步走向实用化阶段。

扫码加好友,拉您进群

扫码加好友,拉您进群