在精密制造车间与老旧社区改造中,数字孪生技术正悄然掀起一场碳减排变革。借助AI与3D数字孪生的融合应用,凡拓助力广州、湖南等多个地区的老旧社区实现综合能耗下降23%,每月节电超过3.2万度,相当于减少二氧化碳排放约25吨。

在制造业领域,该技术同样展现出强大效能。通过搭建智能车间管理平台,实时监控设备运行能耗与碳足迹,实现吨焦能耗降低4.2%,年均减少CO排放达2.3万吨,整体能效提升12%。如今,数字孪生已突破概念阶段,迈向规模化落地,成为推动企业低碳转型的关键工具。

技术核心:数字孪生如何实现精准减碳

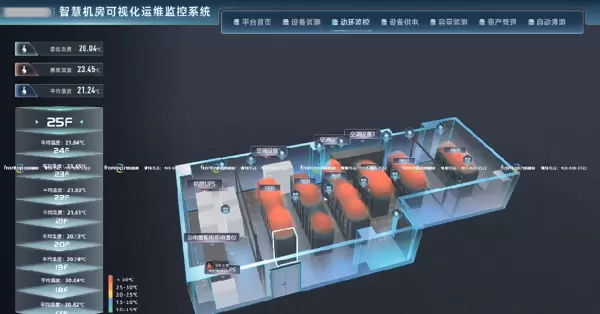

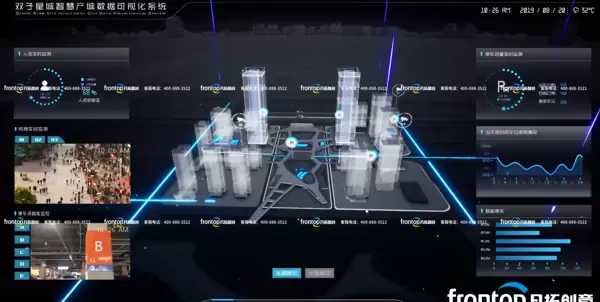

数字孪生通过构建物理空间的高保真虚拟模型,融合物联网、GIS地理信息与大数据分析技术,实现对能源使用和碳排放全过程的可视化追踪。凡拓自研的FTE数字孪生引擎可还原94%以上的现实场景,精准识别高耗能环节。

以社区改造为例,系统部署智能电表与环境传感器,持续采集水电气等能耗数据,生成动态更新的“社区碳画像”,并利用AI算法自动调整设备运行模式,优化能源分配。

在制造场景中,平台内置碳核算模型能够覆盖产品全生命周期的排放追踪,结合生产节奏分析能效瓶颈,并自动生成符合ESG标准的报告。这种“监测—分析—调控”的闭环机制,使能源管理从依赖人工经验转变为基于数据驱动的科学决策。

多场景落地:覆盖社区、制造与示范区

凡拓数创的数字孪生解决方案已在多个行业场景中成功应用:

老旧社区节能升级:在湖南某居民区,通过智能路灯调控与空调负荷预测功能,综合能耗降低23%,人力运维成本下降28%。

精密制造能效提升:依托激光扫描与机器视觉技术,平台实时掌握设备能耗状态,优化生产节拍,实现质量成本降低18%,年减排CO 2.3万吨。

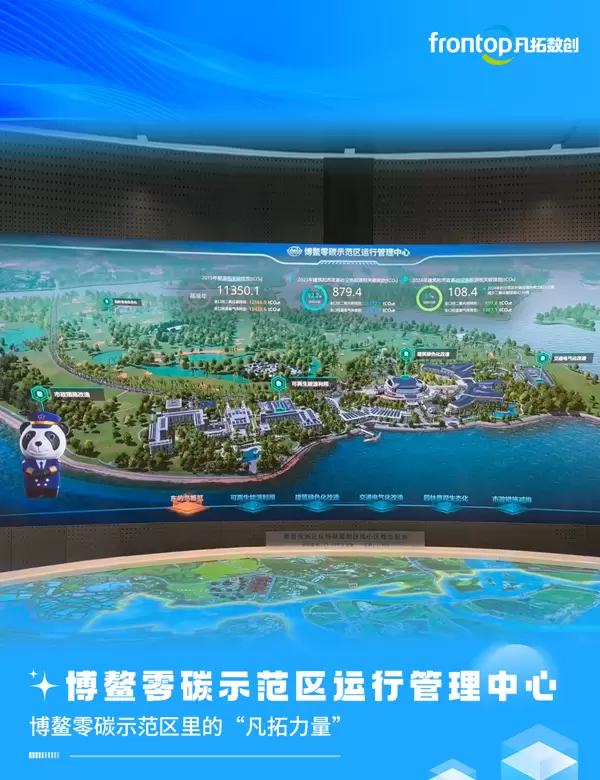

零碳示范区智慧运营:在博鳌零碳示范区,凡拓打造了“脚踩发电体验平台”及数智IP形象“熊猫船长”,通过互动式碳数据展示与智能化运维系统,支撑区域实现全域零碳运行目标。

实际成效:节能降耗与效率提升双丰收

数字孪生的应用为企业带来显著的双重效益:

经济效益凸显:在社区项目中,月均节电量超3.2万度,直接削减电费支出;在制造端,年减少2.3万吨CO排放,有效降低碳税及相关合规成本。

运营效率跃升:博鳌示范区借助数字孪生平台,支持碳排放数据实时查询与三维场景自由切换,大幅提升运维响应速度;社区智能抄表系统将计量误差趋近于零,同时大幅减少人工投入。

技术底座:凡拓数创的低碳赋能体系

为支撑企业实现精细化碳管理,凡拓数创提供三大核心技术能力:

全要素数字化映射:基于FTE引擎建立高精度三维模型,整合多源异构数据,实现碳排放的在线动态监测。

AI算法驱动优化:FunBI系统集成逾1000种智能算法,可根据不同场景自动生成最优能耗调控策略。

全链路闭环管控:打通“碳足迹追踪—节能干预—效果评估”全流程,形成可持续迭代的绿色管理闭环。

随着技术不断演进,数字孪生将深度融入人工智能与物联网生态,逐步具备自学习与自优化能力,为企业达成“双碳”目标提供更加智能、高效的路径选择。

从绘制社区“碳画像”到追踪车间碳足迹,凡拓数创正以数字孪生技术编织一张横跨多元场景的“减碳网络”。伴随技术成本降低与方案成熟度提升,这一模式将持续赋能千行百业,走出一条精准化、高效化、可复制的低碳发展新路径。

扫码加好友,拉您进群

扫码加好友,拉您进群