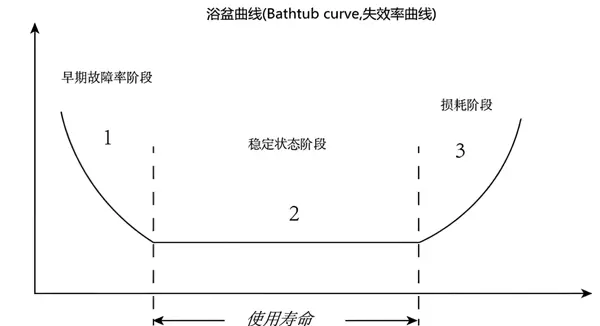

在芯片功能不断演进的当下,尤其是在汽车电子要求“十年使用寿命”的严苛背景下,如何确保一颗芯片在长期运行中依然保持稳定与可靠?关键答案就藏在其可靠性验证的核心环节——HTOL(高温工作寿命测试)之中。

一、HTOL测试的本质解析

HTOL,即High Temperature Operating Life(高温工作寿命测试),是评估芯片长期可靠性最为关键且严酷的测试项目之一。该测试通过施加高温和高电压等加速应力,使芯片在极端条件下连续运行数百甚至上千小时,从而模拟其在实际应用中多年后的老化状态。

可以形象地理解为:HTOL是一场持续数周的“极限耐力训练”,目的是从众多芯片中甄选出那些在未来十年日常使用中始终坚挺的“精英士兵”。

二、HTOL的核心目标

- 模拟真实寿命表现:借助高温加速机制,验证芯片在10至15年车规级寿命周期内的功能稳定性。例如,在125℃下进行1000小时测试,约相当于在55℃常温环境下运行10年的老化效果。

- 暴露潜在缺陷:激发制造过程中可能存在的问题,如金属互连薄弱点、栅氧层损伤,以及设计层面的不足,比如热管理设计不合理,确保这些问题能在量产前被识别并解决。

- 实现零失效标准:保证芯片即使在发动机舱这类极端高温环境中,仍能维持完整功能,满足车规级对可靠性的极致要求。

三、“77颗芯片”的由来揭秘

在HTOL测试领域,有一个广为人知的数字——77。这个看似神秘的数值,并非随意设定,而是统计学原理与工程实践相结合的产物。

它基于以下四项行业通用参数:

- 置信水平 = 60%(兼顾成本与风险控制的最佳平衡)

- 目标失效率 ≤ 10 FIT(即每十亿颗芯片运行一千小时,最多允许一次失效)

- 任务寿命 = 10年(共计87,600小时)

- 接受标准 = 0失效(不允许任何样品出现故障)

结合阿伦尼乌斯模型计算,在125℃高温条件下,老化速度可提升约55倍。据此推算出所需样本量约为77颗。此外,这些芯片必须来自至少三个不同的晶圆批次,以全面反映制造流程的一致性与稳定性。

四、HTOL与Burn-In的区别辨析

尽管两者都涉及高温高压环境下的芯片“烘烤”,但HTOL与Burn-In在目的与实施方式上存在本质差异,常被业内人员混淆。

核心区别在于:Burn-In是一种筛选手段,用于剔除早期失效的不良品;而HTOL则是一种验证方法,旨在评估合格产品在长期使用中的失效率。

用一个生动比喻说明:

- Burn-In好比选拔长跑运动员时的第一轮体能测试——让所有报名者完成5公里高强度奔跑,淘汰存在健康隐患的个体。

- HTOL则是从通过初选的队员中随机抽取几人,在高原缺氧环境下进行极限训练,以此评估整个团队未来多年的表现潜力。

五、关键技术差异对比

| 项目 |

Burn-In |

HTOL |

| 测试范围 |

100%全检,覆盖每一颗出货芯片 |

抽样测试,仅选取部分合格品 |

| 后续处理 |

通过后可直接交付客户 |

属于破坏性试验,不可再用于销售 |

| 主要目标 |

解决“婴儿死亡率”问题 |

预测长期寿命与失效率 |

六、HTOL测试的严苛执行标准

HTOL的测试条件极为严格,具体包括:

- 温度设置:依据器件等级确定,Grade 1为125℃,Grade 0可达150℃

- 电压加载:施加最大工作电压,通常为额定值的1.1倍

- 持续时间:连续运行1000小时(约42天)

- 工作模式:芯片需全程通电,并运行典型负载程序

对于失效判定也毫不妥协:一旦发现参数漂移超出规格或功能异常,即视为失效。所有失效芯片必须进行深入的物理分析,定位根本原因。只要有一颗芯片未能通过,整个批次的HTOL测试就可能被判定失败。

结语

HTOL测试堪称芯片可靠性验证的“终极试炼”,尤其在汽车电子这类对安全性与持久性要求极高的领域,具有不可替代的地位。它与Burn-In测试相互补充,共同构筑起保障芯片质量的双重防线。

在芯片技术飞速发展的今天,HTOL不仅是符合国际标准的必要步骤,更是厂商对产品质量承诺的有力体现。唯有经历如此严苛考验的芯片,方能真正承载起“十年无虞”的使命,支撑智能出行的未来。

扫码加好友,拉您进群

扫码加好友,拉您进群