经管之家App

让优质教育人人可得

立即打开

动态前馈与平衡控制相结合,构成了一种应对系统快速动态变化和内在不稳定的高级复合控制策略。该方法广泛应用于自平衡机器人系统中,例如两轮平衡车、独轮车等需要在运动过程中持续维持姿态稳定的设备。

### 一、核心机制解析

**平衡控制(反馈控制)**

其本质是基于PID的反馈调节机制。通过传感器(如惯性测量单元IMU)实时采集系统的当前姿态信息——包括倾斜角度和角速度,并将其与目标平衡状态(通常为垂直直立)进行比对,依据误差量计算出相应的纠正力矩。这种机制属于典型的“事后响应”型控制方式,即在偏差发生后才启动校正动作。

**动态前馈控制**

与反馈不同,前馈强调的是“预判性补偿”。当系统接收到加速或减速指令时,会产生破坏平衡的惯性力。前馈控制器会根据这一已知的加速度指令,在扰动实际作用之前,提前计算并施加一个反向补偿力矩,以抵消其影响。这种方式不依赖于误差信号,而是基于输入命令直接生成控制输出。

> **形象类比**:驾驶摩托车时,身体自动微调以防止倾倒的过程相当于反馈控制;而当你准备加速时主动前倾身体以对抗后仰趋势的动作,则正是前馈控制的体现。两者协同工作,才能实现既稳定又灵敏的操控体验。

### 二、主要技术特点

#### 响应迅速,超调抑制能力强

传统PID控制存在固有延迟,必须等待姿态偏移出现后才开始调节,导致响应滞后。而前馈控制在指令下达瞬间即发挥作用,无需等待误差积累,显著降低系统响应时间,有效抑制因加减速引起的姿态波动和过冲现象,使启停过程更加干脆平稳。

#### 基于精确模型的预测性补偿

前馈控制的效果高度依赖于被控对象的数学建模精度。需掌握系统的物理参数,如总质量、重心高度、车轮半径等,结合牛顿第二定律(F = ma),准确推导出为抵消特定加速度所需施加的补偿力矩。因此,这是一种典型的基于模型的控制方法。

#### 控制架构的互补设计

在复合控制系统中,前馈与反馈各司其职、相辅相成:

- **前馈控制器**:处理可测且确定性的主干扰源——即由控制指令引发的动力学效应,提供控制响应的“粗调”框架。

- **PID反馈控制器**:负责消除不可预见的外部扰动,如地面起伏、风阻、传感器噪声及模型失配等问题,实现最终状态的“精调”。

最终输出 = 前馈输出 + PID反馈输出

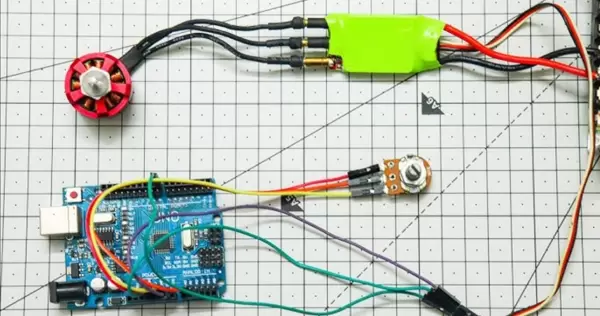

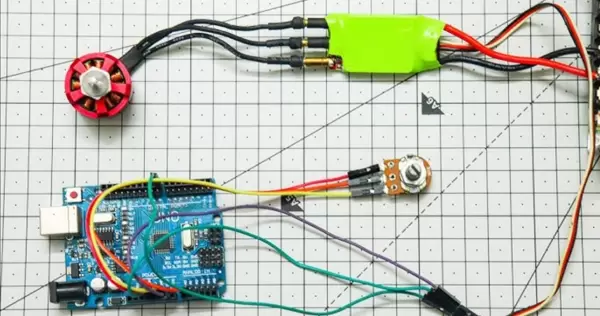

#### 对执行机构的高性能要求

该策略对电机的动态响应能力和转矩控制精度提出极高要求。BLDC电机因其高扭矩密度、快速响应特性和高效能表现,成为理想选择。配合FOC(磁场定向控制)技术,可实现对电机转矩的线性化、精准调控,进一步提升整体控制品质。

### 三、典型应用场景

此类控制方案适用于同时追求动态平衡与敏捷机动能力的智能平台:

- **两轮自平衡车 / 赛格威类设备**

典型代表。车辆在前进、后退、转弯等操作中必须始终保持直立。动态前馈用于抵消加减速产生的俯仰力矩,是实现流畅骑行体验的核心保障。

- **独轮车 / 自平衡摩托车**

平衡难度更高,对控制系统的前瞻性和实时性要求更为严苛。前馈机制在维持前后方向稳定性方面发挥关键作用。

- **人形机器人步行控制**

步行过程中腿部频繁启停产生强烈惯性力。引入前馈控制有助于预测并补偿这些内部扰动力,避免躯干大幅晃动或失稳跌倒。

- **高动态无人机飞行控制**

在执行高速转向、翻滚等剧烈机动时,飞控系统利用前馈手段提前补偿空气动力矩,从而实现更平滑、精准的轨迹跟踪。

### 四、实施难点与应对策略

尽管优势明显,但构建稳定可靠的复合控制系统仍面临多重挑战:

#### 模型准确性与参数辨识问题

**挑战**:前馈效果直接受限于数学模型的精确度。若质量、重心等参数估计偏差较大,前馈不仅无法补偿,反而可能引入额外扰动,加剧系统不稳定。

**解决方案**:

- **系统辨识法**:通过实验手段获取真实参数。例如,施加已知外力并测量加速度以估算总质量。

- **在线自适应调整**:高端系统可采用自适应算法实时修正前馈增益;基础系统则需通过大量测试进行手动精细调参。

#### 实时计算压力与运算复杂度

**挑战**:系统需在极短时间内完成姿态解算(如卡尔曼滤波)、PID运算及前馈模型计算。对于资源有限的控制器(如Arduino),容易因处理延迟而导致控制失效。

**解决方案**:

- **选用高性能MCU**:优先使用具备硬件浮点运算单元(FPU)的32位处理器,如ESP32、Arduino Due等,确保足够的算力支撑。

- **代码级优化**:避免在主控循环中使用耗时操作(如浮点除法),改用查表法、近似计算等方式提升效率。

#### 传感器数据质量影响

**挑战**:IMU数据是平衡控制的基础。陀螺仪存在漂移问题,加速度计在运动状态下易受线加速度干扰,且普遍存在噪声和传输延迟,严重影响反馈控制的稳定性。

**解决方案**:

- **多源数据融合**:必须采用互补滤波或卡尔曼滤波算法,融合陀螺仪(短期精度高)与加速度计(长期稳定性好)的优势,输出更可靠的姿态估计值。

- **优选硬件模块**:选用性能更优的IMU芯片,如MPU6050、MPU9250等,从源头提升数据质量。

#### 前馈与反馈增益的协调配置

**挑战**:前馈增益过大而PID过小会导致系统对模型误差敏感;反之则削弱前馈的价值,退化为普通反馈控制。

**解决方案**:

- **分步整定法**:先关闭反馈仅调试前馈,使其初步匹配系统响应;再开启PID回路,逐步调整反馈增益直至系统稳定收敛,实现最优协同。

动态前馈与平衡控制相结合,构成了一种应对系统快速动态变化和内在不稳定的高级复合控制策略。该方法广泛应用于自平衡机器人系统中,例如两轮平衡车、独轮车等需要在运动过程中持续维持姿态稳定的设备。

### 一、核心机制解析

**平衡控制(反馈控制)**

其本质是基于PID的反馈调节机制。通过传感器(如惯性测量单元IMU)实时采集系统的当前姿态信息——包括倾斜角度和角速度,并将其与目标平衡状态(通常为垂直直立)进行比对,依据误差量计算出相应的纠正力矩。这种机制属于典型的“事后响应”型控制方式,即在偏差发生后才启动校正动作。

**动态前馈控制**

与反馈不同,前馈强调的是“预判性补偿”。当系统接收到加速或减速指令时,会产生破坏平衡的惯性力。前馈控制器会根据这一已知的加速度指令,在扰动实际作用之前,提前计算并施加一个反向补偿力矩,以抵消其影响。这种方式不依赖于误差信号,而是基于输入命令直接生成控制输出。

> **形象类比**:驾驶摩托车时,身体自动微调以防止倾倒的过程相当于反馈控制;而当你准备加速时主动前倾身体以对抗后仰趋势的动作,则正是前馈控制的体现。两者协同工作,才能实现既稳定又灵敏的操控体验。

### 二、主要技术特点

#### 响应迅速,超调抑制能力强

传统PID控制存在固有延迟,必须等待姿态偏移出现后才开始调节,导致响应滞后。而前馈控制在指令下达瞬间即发挥作用,无需等待误差积累,显著降低系统响应时间,有效抑制因加减速引起的姿态波动和过冲现象,使启停过程更加干脆平稳。

#### 基于精确模型的预测性补偿

前馈控制的效果高度依赖于被控对象的数学建模精度。需掌握系统的物理参数,如总质量、重心高度、车轮半径等,结合牛顿第二定律(F = ma),准确推导出为抵消特定加速度所需施加的补偿力矩。因此,这是一种典型的基于模型的控制方法。

#### 控制架构的互补设计

在复合控制系统中,前馈与反馈各司其职、相辅相成:

- **前馈控制器**:处理可测且确定性的主干扰源——即由控制指令引发的动力学效应,提供控制响应的“粗调”框架。

- **PID反馈控制器**:负责消除不可预见的外部扰动,如地面起伏、风阻、传感器噪声及模型失配等问题,实现最终状态的“精调”。

最终输出 = 前馈输出 + PID反馈输出

#### 对执行机构的高性能要求

该策略对电机的动态响应能力和转矩控制精度提出极高要求。BLDC电机因其高扭矩密度、快速响应特性和高效能表现,成为理想选择。配合FOC(磁场定向控制)技术,可实现对电机转矩的线性化、精准调控,进一步提升整体控制品质。

### 三、典型应用场景

此类控制方案适用于同时追求动态平衡与敏捷机动能力的智能平台:

- **两轮自平衡车 / 赛格威类设备**

典型代表。车辆在前进、后退、转弯等操作中必须始终保持直立。动态前馈用于抵消加减速产生的俯仰力矩,是实现流畅骑行体验的核心保障。

- **独轮车 / 自平衡摩托车**

平衡难度更高,对控制系统的前瞻性和实时性要求更为严苛。前馈机制在维持前后方向稳定性方面发挥关键作用。

- **人形机器人步行控制**

步行过程中腿部频繁启停产生强烈惯性力。引入前馈控制有助于预测并补偿这些内部扰动力,避免躯干大幅晃动或失稳跌倒。

- **高动态无人机飞行控制**

在执行高速转向、翻滚等剧烈机动时,飞控系统利用前馈手段提前补偿空气动力矩,从而实现更平滑、精准的轨迹跟踪。

### 四、实施难点与应对策略

尽管优势明显,但构建稳定可靠的复合控制系统仍面临多重挑战:

#### 模型准确性与参数辨识问题

**挑战**:前馈效果直接受限于数学模型的精确度。若质量、重心等参数估计偏差较大,前馈不仅无法补偿,反而可能引入额外扰动,加剧系统不稳定。

**解决方案**:

- **系统辨识法**:通过实验手段获取真实参数。例如,施加已知外力并测量加速度以估算总质量。

- **在线自适应调整**:高端系统可采用自适应算法实时修正前馈增益;基础系统则需通过大量测试进行手动精细调参。

#### 实时计算压力与运算复杂度

**挑战**:系统需在极短时间内完成姿态解算(如卡尔曼滤波)、PID运算及前馈模型计算。对于资源有限的控制器(如Arduino),容易因处理延迟而导致控制失效。

**解决方案**:

- **选用高性能MCU**:优先使用具备硬件浮点运算单元(FPU)的32位处理器,如ESP32、Arduino Due等,确保足够的算力支撑。

- **代码级优化**:避免在主控循环中使用耗时操作(如浮点除法),改用查表法、近似计算等方式提升效率。

#### 传感器数据质量影响

**挑战**:IMU数据是平衡控制的基础。陀螺仪存在漂移问题,加速度计在运动状态下易受线加速度干扰,且普遍存在噪声和传输延迟,严重影响反馈控制的稳定性。

**解决方案**:

- **多源数据融合**:必须采用互补滤波或卡尔曼滤波算法,融合陀螺仪(短期精度高)与加速度计(长期稳定性好)的优势,输出更可靠的姿态估计值。

- **优选硬件模块**:选用性能更优的IMU芯片,如MPU6050、MPU9250等,从源头提升数据质量。

#### 前馈与反馈增益的协调配置

**挑战**:前馈增益过大而PID过小会导致系统对模型误差敏感;反之则削弱前馈的价值,退化为普通反馈控制。

**解决方案**:

- **分步整定法**:先关闭反馈仅调试前馈,使其初步匹配系统响应;再开启PID回路,逐步调整反馈增益直至系统稳定收敛,实现最优协同。在进行两轮平衡车的控制时,首先需要完成PID参数的整定。具体操作为:将前馈增益设置为0,在此前提下对PID各参数进行精细调节,确保机器人能够在静止状态以及受到轻微外界扰动的情况下保持稳定平衡。 当PID控制系统已具备良好稳定性后,再引入前馈控制环节。逐步提升前馈增益的数值,观察机器人在加速和减速过程中姿态的变化情况,从而确定最优的前馈参数配置。整体控制策略遵循一个基本原则:前馈部分承担主要的动力学补偿任务(即“重活”),而PID则负责后续的微调与稳态误差修正(即“细活”)。 然而,在实际执行中还需考虑执行机构所存在的非线性特性和响应延迟问题。 面临的挑战: 使用的BLDC电机及其电调模块可能存在死区、响应滞后等非线性行为,这会导致前馈补偿作用的施加时机不准或幅值偏差,影响控制效果。 应对措施: 建议对电机与电调组合进行系统标定,明确控制指令与实际输出力或转速之间的映射关系。根据标定结果,在软件层面加入适当的线性化补偿算法,以减小非线性带来的影响。

1、两轮平衡车动态前馈与PID控制实现代码

#include <PID_v1.h> #include <Wire.h> #include <Adafruit_MPU6050.h> #include <Adafruit_Sensor.h> // 硬件引脚定义 const int motorLeftPin = 9; const int motorRightPin = 10; const int encoderLeftPin = 2; const int encoderRightPin = 3; // 初始化MPU6050传感器 Adafruit_MPU6050 mpu; sensors_event_t accelerometer, gyroscope; // 控制变量声明 double setpoint = 0; // 目标平衡角度(单位:度) double input = 0; // 当前检测到的角度值 double output = 0; // PID控制器输出 // PID参数设置 double Kp = 120.0; // 比例增益 double Ki = 0.0; // 积分增益(初始设为0,防止积分饱和) double Kd = 15.0; // 微分增益 double feedForwardKv = 0.6; // 速度项前馈增益 double feedForwardKa = 0.3; // 加速度项前馈增益 // 编码器与运动状态相关变量 volatile long encoderLeftCount = 0; volatile long encoderRightCount = 0; double currentVelocity = 0; double lastVelocity = 0; double acceleration = 0; // 创建PID控制器实例 PID balancePID(&input, &output, &setpoint, Kp, Ki, Kd, DIRECT); void setup() { Serial.begin(115200); // 设置电机引脚为输出模式 pinMode(motorLeftPin, OUTPUT); pinMode(motorRightPin, OUTPUT); // 设置编码器引脚并启用内部上拉电阻 pinMode(encoderLeftPin, INPUT_PULLUP); pinMode(encoderRightPin, INPUT_PULLUP); // 绑定编码器中断服务函数 attachInterrupt(digitalPinToInterrupt(encoderLeftPin), leftEncoderISR, CHANGE); attachInterrupt(digitalPinToInterrupt(encoderRightPin), rightEncoderISR, CHANGE); // 初始化IMU传感器 if (!mpu.begin()) { Serial.println("Could not connect to MPU6050"); while (1) yield(); } // 设置MPU6050采样频率为1kHz mpu.setRate(MPU6050_RATE_1000HZ); // 启用自动模式下的PID控制 balancePID.SetMode(AUTOMATIC); balancePID.SetSampleTime(10); // 设定采样周期为10ms balancePID.SetOutputLimits(-255, 255); // 输出限幅 balancePID.SetIntegratorOn(false); // 初始关闭积分项 } void loop() { // 获取IMU数据 mpu.getEvent(&accelerometer, &gyroscope, NULL); double now = millis(); static double lastUpdate = 0; double dt = (now - lastUpdate) / 1000.0; lastUpdate = now; // 通过加速度计计算当前倾角(绕X轴旋转) double angleX = atan2(accelerometer.acceleration[1], accelerometer.acceleration[2]) * 180 / PI; input = angleX; // 根据编码器数据计算当前速度 currentVelocity = getVelocityFromEncoders(); // 计算加速度(用于前馈) acceleration = (currentVelocity - lastVelocity) / dt; lastVelocity = currentVelocity; // 执行PID运算 balancePID.Compute(); // 前馈量叠加:基于速度和加速度的前馈补偿 double feedForward = feedForwardKv * currentVelocity + feedForwardKa * acceleration; double totalOutput = output + feedForward; // 对总输出进行限幅处理 totalOutput = constrain(totalOutput, -255, 255); // 驱动左右电机(差动方式) analogWrite(motorLeftPin, abs(totalOutput)); analogWrite(motorRightPin, abs(totalOutput)); delay(10); // 控制循环延时,匹配采样时间 } // 左侧编码器中断服务程序 void leftEncoderISR() { encoderLeftCount += (digitalRead(encoderLeftPin) == HIGH) ? 1 : -1; } // 右侧编码器中断服务程序 void rightEncoderISR() { encoderRightCount += (digitalRead(encoderRightPin) == HIGH) ? 1 : -1; } // 从编码器读取速度(需根据实际编码器分辨率和轮子周长调整) double getVelocityFromEncoders() { // 示例简化处理:返回左右编码器计数的平均变化率(需结合时间差) return (encoderLeftCount + encoderRightCount) / 2.0; }

// 倒立摆系统中的动态前馈与平衡控制实现

#include <PID_v1.h>

#include <SimpleFOC.h>

// 定义PID控制器所需变量

double input, output; // 输入(当前角度)和输出(控制量)

double setpoint = 0; // 设定目标角度为0度,保持垂直平衡

double Kp = 1.5, Ki = 0.05, Kd = 0.2; // PID参数配置:比例、积分、微分系数

// 初始化PID控制器对象

PID myPID(&input, &output, &setpoint, Kp, Ki, Kd, DIRECT);

// 配置无刷直流电机(BLDC)及其驱动器

BLDCMotor motor = BLDCMotor(7);

BLDCDriver3PWM driver = BLDCDriver3PWM(9, 10, 11);

void setup() {

Serial.begin(9600); // 启动串口通信,用于调试输出

motor.linkDriver(&driver); // 将电机与驱动器连接

motor.init(); // 初始化电机

myPID.SetMode(AUTOMATIC); // 启用自动控制模式

myPID.SetOutputLimits(-255, 255); // 设置PID输出范围,匹配电机控制信号幅值

}

void loop() {

float angle = getSensorAngle(); // 获取当前摆杆倾斜角度

input = angle; // 将角度作为PID输入

myPID.Compute(); // 执行PID计算,生成控制输出

motor.move(output); // 应用输出到电机,调整位置

delay(10); // 控制循环周期为10ms

}

// 模拟传感器读取函数(实际应用中应使用编码器或IMU获取真实数据)

float getSensorAngle() {

return random(-30, 30); // 返回-30至30之间的随机角度,用于演示系统响应

}

// 状态变量定义

double lastVelocity = 0;

double currentVelocity;

double acceleration;

double dt = 0.01; // 时间间隔(单位:秒)

// 编码器引脚定义及计数变量

int encoderLeftPin = 2;

int encoderRightPin = 3;

volatile long encoderLeftCount = 0;

volatile long encoderRightCount = 0;

// PID控制器实例(假设已定义balancePID)

PID balancePID(&angleX, &output, &setpoint, Kp_balance, Ki_balance, Kd_balance, DIRECT);

// 前馈增益参数

double feedForwardKv = 1.2; // 速度前馈增益

double feedForwardKa = 0.3; // 加速度前馈增益

void loop() {

// 获取当前角速度

currentVelocity = getVelocityFromEncoders();

// 计算加速度

acceleration = (currentVelocity - lastVelocity) / dt;

lastVelocity = currentVelocity;

// 根据倾角大小决定是否启用积分项

if (abs(angleX) > 30) {

balancePID.SetIntegratorOn(false); // 大角度时关闭积分,防止过调

balancePID.Reset(); // 清除累积误差

} else {

balancePID.SetIntegratorOn(true); // 角度恢复后重新启用积分

}

// 执行PID运算

balancePID.Compute();

// 计算前馈补偿输出

double feedForwardOutput = feedForwardKv * currentVelocity + feedForwardKa * acceleration;

// 总控制输出 = 反馈输出 + 前馈输出

double totalOutput = output + feedForwardOutput;

// 施加电机控制

applyMotorControl(totalOutput);

// 串口打印调试信息

Serial.print("Angle: "); Serial.print(angleX);

Serial.print("\t Velocity: "); Serial.print(currentVelocity);

Serial.print("\t Output: "); Serial.println(totalOutput);

delay(10); // 循环延时10ms

}

// 状态变量定义

double lastVelocity = 0;

double currentVelocity;

double acceleration;

double dt = 0.01; // 时间间隔(单位:秒)

// 编码器引脚定义及计数变量

int encoderLeftPin = 2;

int encoderRightPin = 3;

volatile long encoderLeftCount = 0;

volatile long encoderRightCount = 0;

// PID控制器实例(假设已定义balancePID)

PID balancePID(&angleX, &output, &setpoint, Kp_balance, Ki_balance, Kd_balance, DIRECT);

// 前馈增益参数

double feedForwardKv = 1.2; // 速度前馈增益

double feedForwardKa = 0.3; // 加速度前馈增益

void loop() {

// 获取当前角速度

currentVelocity = getVelocityFromEncoders();

// 计算加速度

acceleration = (currentVelocity - lastVelocity) / dt;

lastVelocity = currentVelocity;

// 根据倾角大小决定是否启用积分项

if (abs(angleX) > 30) {

balancePID.SetIntegratorOn(false); // 大角度时关闭积分,防止过调

balancePID.Reset(); // 清除累积误差

} else {

balancePID.SetIntegratorOn(true); // 角度恢复后重新启用积分

}

// 执行PID运算

balancePID.Compute();

// 计算前馈补偿输出

double feedForwardOutput = feedForwardKv * currentVelocity + feedForwardKa * acceleration;

// 总控制输出 = 反馈输出 + 前馈输出

double totalOutput = output + feedForwardOutput;

// 施加电机控制

applyMotorControl(totalOutput);

// 串口打印调试信息

Serial.print("Angle: "); Serial.print(angleX);

Serial.print("\t Velocity: "); Serial.print(currentVelocity);

Serial.print("\t Output: "); Serial.println(totalOutput);

delay(10); // 循环延时10ms

}

// 左侧编码器中断服务程序

void leftEncoderISR() {

encoderLeftCount += (digitalRead(encoderLeftPin) == HIGH) ? 1 : -1;

}

// 右侧编码器中断服务程序

void rightEncoderISR() {

encoderRightCount += (digitalRead(encoderRightPin) == HIGH) ? 1 : -1;

}

// 从编码器数据计算速度(带一阶低通滤波)

double getVelocityFromEncoders() {

static double filteredVelocity = 0;

double rawVelocity = (encoderLeftCount + encoderRightCount) * 0.05;

filteredVelocity = 0.8 * filteredVelocity + 0.2 * rawVelocity;

return filteredVelocity;

}

// 应用控制信号到电机

void applyMotorControl(double controlSignal) {

controlSignal = constrain(controlSignal, -255, 255); // 限制输出在有效范围内

analogWrite(motorLeftPin, abs(controlSignal)); // 驱动左侧电机

analogWrite(motorRightPin, abs(controlSignal)); // 驱动右侧电机

}

// 左侧编码器中断服务程序

void leftEncoderISR() {

encoderLeftCount += (digitalRead(encoderLeftPin) == HIGH) ? 1 : -1;

}

// 右侧编码器中断服务程序

void rightEncoderISR() {

encoderRightCount += (digitalRead(encoderRightPin) == HIGH) ? 1 : -1;

}

// 从编码器数据计算速度(带一阶低通滤波)

double getVelocityFromEncoders() {

static double filteredVelocity = 0;

double rawVelocity = (encoderLeftCount + encoderRightCount) * 0.05;

filteredVelocity = 0.8 * filteredVelocity + 0.2 * rawVelocity;

return filteredVelocity;

}

// 应用控制信号到电机

void applyMotorControl(double controlSignal) {

controlSignal = constrain(controlSignal, -255, 255); // 限制输出在有效范围内

analogWrite(motorLeftPin, abs(controlSignal)); // 驱动左侧电机

analogWrite(motorRightPin, abs(controlSignal)); // 驱动右侧电机

}

核心要点解读

传感器融合策略:采用互补滤波方法整合陀螺仪与加速度计的数据,有效降低单一传感器带来的噪声干扰,提升角度测量精度。

动态前馈控制机制:基于实时速度与加速度信息计算前馈补偿量,提前调节电机响应,显著增强系统的动态性能和抗扰能力。

PID参数设计原则:

- Kp(比例增益)需设置较高以确保快速响应;

- Kd(微分增益)用于抑制系统振荡,提高稳定性;

- Ki(积分增益)用于消除长期存在的稳态误差,在大角度时不启用以避免饱和。

倒立摆控制逻辑优化:通过判断当前倾斜角度的大小,动态启停PID积分功能。当角度过大时暂停积分作用,防止积分累积导致失控;角度回归正常范围后恢复积分,保证控制精度。

采用SimpleFOC库对BLDC电机进行精准驱动,结合PID控制算法实现摆杆的稳定平衡。通过引入外部反馈机制,提升系统的动态响应能力与抗干扰性能。

在实际部署中,需融合编码器与IMU(惯性测量单元)的数据,以提高角度估算的准确性。利用互补滤波或卡尔曼滤波技术对多源传感器数据进行融合处理,有效降低噪声影响,增强姿态识别的稳定性。

以下为基于编码器和IMU的平衡控制核心代码框架:

#define ENCODER_A 2

#define ENCODER_B 3

#define MOTOR_PWM 9

#define IMU_PIN 4

volatile long encoderCount = 0;

float currentAngle = 0;

float targetAngle = 0;

float balanceVelocity = 0;

float lastError = 0;

// PD控制器参数

#define Kp 80.0 // 比例系数

#define Kd 5.0 // 微分系数

#define Ki 0.1 // 积分系数(用于抑制漂移)

void encoderISR() {

bool a = digitalRead(ENCODER_A);

bool b = digitalRead(ENCODER_B);

encoderCount += (a == b) ? 1 : -1;

}

float calculateDynamicFeedforward(float velocity, float acceleration) {

return 0.8 * velocity + 0.3 * acceleration; // 经验性前馈增益

}

void setup() {

pinMode(MOTOR_PWM, OUTPUT);

attachInterrupt(digitalPinToInterrupt(ENCODER_A), encoderISR, CHANGE);

Wire.begin();

// 初始化IMU...

}

主循环中完成角度读取、速度计算、加速度估计及控制量输出:

void loop() {

static unsigned long lastTime = 0;

unsigned long now = micros();

float dt = (now - lastTime) / 1e6;

lastTime = now;

currentAngle = readIMUAngle(); // 从IMU获取当前倾角

float motorVelocity = (encoderCount / dt) * (60.0 / 12.0); // 转换为RPM

float acceleration = (motorVelocity - balanceVelocity) / dt;

float feedforward = calculateDynamicFeedforward(motorVelocity, acceleration);

balanceVelocity = motorVelocity;

float error = targetAngle - currentAngle;

static float integral = 0;

integral += error * dt;

float pdOutput = Kp * error + Kd * (error - lastError) / dt + Ki * integral;

lastError = error;

int pwmValue = constrain(pdOutput + feedforward, -255, 255);

analogWrite(MOTOR_PWM, abs(pwmValue));

delay(10);

}

使用MPU6050传感器配合PID_v1库实现闭环控制,引入前馈补偿提升动态性能:

#include <MPU6050.h>

#include <PID_v1.h>

MPU6050 mpu;

double currentAngle = 0;

double motorOutput = 0;

double targetAngle = 0;

double feedforwardGain = 0.8;

PID balancePID(¤tAngle, &motorOutput, &targetAngle, 2.5, 0.1, 0.8, DIRECT);

void setup() {

mpu.initialize();

balancePID.SetMode(AUTOMATIC);

Serial.begin(115200);

}

void loop() {

// 1. 获取IMU原始数据

float accelAngle = mpu.getRotationX() * 0.0174533; // 转换为弧度

float gyroRate = mpu.getRotationZ(); // Z轴角速度

// 5、无人机云台LQR+前馈控制

#include <SimpleFOC.h>

#include <KalmanFilter.h>

BLDCMotor motor(7); // 使用7对极的BLDC电机

KalmanFilter kf;

float LQR_gain[3][3] = {{1.2, 0.1, 0.05}, {0.05, 0.8, 0.02}}; // 定义LQR控制器增益矩阵

void setup() {

motor.init(); // 初始化电机

kf.init(0.1, 0.01); // 设置卡尔曼滤波器的过程噪声和测量噪声协方差

}

void loop() {

// 1. 状态估计:融合角度、角速度并估算外部扰动

float angle = kf.update(mpu.getAngle(), gyro.getRate());

float windDisturbance = estimateWindEffect(gyro.getRate()); // 实时估算风力干扰作为前馈输入

// 2. 执行LQR最优控制算法

float u = LQR_gain[0][0] * angle +

LQR_gain[0][1] * kf.getVelocity() +

LQR_gain[0][2] * windDisturbance;

// 3. 输出控制电压至电机

motor.setVoltage(u);

}

// 根据陀螺仪角速度变化率估算风扰强度

float estimateWindEffect(float gyroRate) {

static float lastRate = 0;

float derivative = gyroRate - lastRate; // 计算角加速度趋势

lastRate = gyroRate;

return derivative * 0.7; // 应用前馈增益系数,生成补偿量

}

要点解读:

LQR状态反馈:利用多维状态变量(如姿态角、角速度及外部扰动)进行闭环反馈,实现系统动态性能优化,显著增强抗干扰能力。

风扰前馈:通过分析陀螺仪数据的变化率实时预测风力影响,并引入前馈补偿路径,有效避免传统PID因响应延迟引发的图像晃动问题。

FOC控制:采用磁场定向控制技术驱动无刷直流电机(BLDC),确保在高频响应下仍能保持扭矩输出平稳且高效。

// 6、人形机器人腿部关节动态平衡

#include <Encoder.h>

#include <PID_v1.h>

Encoder jointEncoder(2, 3); // 连接编码器引脚,用于获取关节位置信息

PID jointPID(¤tPos, &motorOutput, &targetPos, 3.0, 0.2, 1.5, DIRECT);

void setup() {

jointPID.SetMode(AUTOMATIC); // 启用自动控制模式

}

void loop() {

// 1. 获取当前关节的位置与运动状态

long encoderCount = jointEncoder.read();

float currentPos = encoderCount * 0.01; // 将编码器脉冲转换为物理位置单位

float velocity = (currentPos - lastPos) / dt; // 基于时间间隔计算瞬时速度

float windDisturbance = estimateWindEffect(gyro.getRate()); // 实时估算风力干扰作为前馈输入

// 2. 执行LQR最优控制算法

float u = LQR_gain[0][0] * angle +

LQR_gain[0][1] * kf.getVelocity() +

LQR_gain[0][2] * windDisturbance;

// 3. 输出控制电压至电机

motor.setVoltage(u);

}

// 根据陀螺仪角速度变化率估算风扰强度

float estimateWindEffect(float gyroRate) {

static float lastRate = 0;

float derivative = gyroRate - lastRate; // 计算角加速度趋势

lastRate = gyroRate;

return derivative * 0.7; // 应用前馈增益系数,生成补偿量

}

要点解读:

LQR状态反馈:利用多维状态变量(如姿态角、角速度及外部扰动)进行闭环反馈,实现系统动态性能优化,显著增强抗干扰能力。

风扰前馈:通过分析陀螺仪数据的变化率实时预测风力影响,并引入前馈补偿路径,有效避免传统PID因响应延迟引发的图像晃动问题。

FOC控制:采用磁场定向控制技术驱动无刷直流电机(BLDC),确保在高频响应下仍能保持扭矩输出平稳且高效。

// 6、人形机器人腿部关节动态平衡

#include <Encoder.h>

#include <PID_v1.h>

Encoder jointEncoder(2, 3); // 连接编码器引脚,用于获取关节位置信息

PID jointPID(¤tPos, &motorOutput, &targetPos, 3.0, 0.2, 1.5, DIRECT);

void setup() {

jointPID.SetMode(AUTOMATIC); // 启用自动控制模式

}

void loop() {

// 1. 获取当前关节的位置与运动状态

long encoderCount = jointEncoder.read();

float currentPos = encoderCount * 0.01; // 将编码器脉冲转换为物理位置单位

float velocity = (currentPos - lastPos) / dt; // 基于时间间隔计算瞬时速度

// 2. 动态惯性前馈补偿

acceleration = (velocity - lastVelocity) / dt; // 求解当前加速度

float feedforward = inertia * acceleration; // 利用质量-惯性模型生成前馈补偿项

// 3. 综合PID与前馈输出

jointPID.Compute();

float totalOutput = motorOutput + feedforward; // 叠加控制量

motor.setPWM(constrain(totalOutput, -1, 1)); // 限制输出范围后驱动电机

// 更新上一时刻的状态值,供下次循环使用

lastPos = currentPos;

lastVelocity = velocity;

}

要点解读:

动态前馈补偿:在高速或变速运动中,通过实时计算加速度并结合系统惯性参数,提前施加对应的驱动力矩,以抵消惯性效应带来的跟踪误差。

传感器融合基础:基于编码器高精度读数获取位置与速度,为控制环提供可靠的状态反馈。

复合控制架构:将经典PID反馈控制与基于物理模型的前馈控制相结合,提升系统的响应速度与轨迹跟踪精度,适用于复杂步态下的动态平衡任务。

// 2. 动态前馈补偿(应用于爬坡或加速场景)

float feedforwardTorque = feedforwardGain * abs(gyroRate); // 利用角速度幅值预估所需补偿扭矩

// 2. 动态惯性前馈补偿

acceleration = (velocity - lastVelocity) / dt; // 求解当前加速度

float feedforward = inertia * acceleration; // 利用质量-惯性模型生成前馈补偿项

// 3. 综合PID与前馈输出

jointPID.Compute();

float totalOutput = motorOutput + feedforward; // 叠加控制量

motor.setPWM(constrain(totalOutput, -1, 1)); // 限制输出范围后驱动电机

// 更新上一时刻的状态值,供下次循环使用

lastPos = currentPos;

lastVelocity = velocity;

}

要点解读:

动态前馈补偿:在高速或变速运动中,通过实时计算加速度并结合系统惯性参数,提前施加对应的驱动力矩,以抵消惯性效应带来的跟踪误差。

传感器融合基础:基于编码器高精度读数获取位置与速度,为控制环提供可靠的状态反馈。

复合控制架构:将经典PID反馈控制与基于物理模型的前馈控制相结合,提升系统的响应速度与轨迹跟踪精度,适用于复杂步态下的动态平衡任务。

// 2. 动态前馈补偿(应用于爬坡或加速场景)

float feedforwardTorque = feedforwardGain * abs(gyroRate); // 利用角速度幅值预估所需补偿扭矩

// 3. 融合前馈与PID输出

balancePID.Compute();

float totalOutput = motorOutput + feedforwardTorque;

analogWrite(MOTOR_PIN, constrain(totalOutput, 0, 255));

Serial.print("角度:"); Serial.print(accelAngle);

Serial.print(" 输出:"); Serial.println(totalOutput);

要点解读:

前馈补偿机制:借助陀螺仪检测到的角速度变化趋势,提前注入控制量,从而减轻PID控制器负担,缩短系统响应延迟。

传感器融合策略:MPU6050模块中的加速度计与陀螺仪数据经过卡尔曼滤波处理,实现高精度角度估计,提高整体稳定性。

动态适应能力:前馈增益可根据实际工况(如负载变化、坡度起伏)灵活调整,例如在载重情况下增大增益以克服额外重力矩的影响。

// 3. 融合前馈与PID输出

balancePID.Compute();

float totalOutput = motorOutput + feedforwardTorque;

analogWrite(MOTOR_PIN, constrain(totalOutput, 0, 255));

Serial.print("角度:"); Serial.print(accelAngle);

Serial.print(" 输出:"); Serial.println(totalOutput);

要点解读:

前馈补偿机制:借助陀螺仪检测到的角速度变化趋势,提前注入控制量,从而减轻PID控制器负担,缩短系统响应延迟。

传感器融合策略:MPU6050模块中的加速度计与陀螺仪数据经过卡尔曼滤波处理,实现高精度角度估计,提高整体稳定性。

动态适应能力:前馈增益可根据实际工况(如负载变化、坡度起伏)灵活调整,例如在载重情况下增大增益以克服额外重力矩的影响。

惯性力补偿机制:利用关节加速度的预估结果,提前计算出所需的惯性力,并施加相应的补偿扭矩,从而有效缓解PD控制器因响应延迟带来的控制误差。

双闭环控制架构:采用外环位置PID与内环速度前馈相结合的方式,提升系统的位置跟踪精度和动态响应能力,实现更平稳、快速的控制效果。

输出安全保护:通过constrain函数对电机输出进行上下限约束,避免驱动信号超出机械或电气允许范围,防止设备因过载而损坏。

说明:上述方案仅用于技术思路参考,可能存在不完整、不适用或无法直接运行的情况。具体实现需结合所使用的硬件平台、应用场景及Arduino开发环境版本进行适配。在实际开发中,请依据具体的硬件连接方式、传感器规格和控制需求进行代码修改与验证,并反复进行实地测试。同时,务必确认所有硬件接口的引脚连接、电压等级等参数符合安全规范,确保系统稳定可靠运行。

扫码加好友,拉您进群

扫码加好友,拉您进群

收藏

收藏