一、项目背景

位于东莞的一家电子制造企业,专注于智能手机零部件的研发与生产,长期为华为、小米等主流品牌提供核心部件配套服务。公司配备三条高度自动化的生产线,员工总数超过1500人,年产值高达8亿元人民币。其数据中心集成了生产执行系统(MES)、产品质量检测系统(QMS)以及供应链管理系统,保障生产流程的高效运转。

MES系统部署于两台联想ThinkSystem SR860服务器之上,采用4块2TB SAS硬盘构建RAID5存储阵列,用于保存近三年来的关键数据,包括生产工艺参数、设备运行日志和产品追溯记录等。该系统承载约5TB的核心业务数据,是实现自动化生产和质量控制的重要支撑平台。

二、事件经过

2025年8月2日,东莞市遭遇持续高温天气。当天下午14时,企业机房空调因负载过高突发停机,导致室内温度在短短一小时内从24℃迅速上升至42℃。尽管监控系统触发了高温告警,但由于值班人员未能及时响应,问题被延误处理。

直至15时30分,生产线操作员反馈MES系统无法上传新的生产数据,IT部门才察觉服务器出现异常。现场检查发现,两台运行MES系统的服务器均显示红色故障灯。其中一台提示“2号、3号硬盘离线,RAID5阵列崩溃”,另一台则显示“1号硬盘离线,阵列处于降级状态”。技术人员立即启用备用空调降温,在环境恢复正常后尝试重启设备,但三块已离线的硬盘仍无法被识别,MES系统彻底中断。

此次故障对企业运营造成严重影响:三条自动化产线因无法调用工艺参数而全面停摆,每小时经济损失达12万元;当日已完成的5000件零部件缺乏可追溯信息,面临客户拒收风险;同时,质量检测系统因无法访问历史数据,新批次产品的质检工作被迫中止。管理层随即启动应急预案,并紧急联络硬件厂商与专业数据恢复机构协助抢修。

经厂商技术人员现场检测确认,高温导致硬盘内部组件受损:磁头发生膨胀、电机转速失常。三块故障盘中,两块存在磁头卡滞现象,一块出现盘片轻微变形,均属于物理性损坏。由于企业自身不具备专业修复能力,建议委托具备无尘环境及专用设备的机构进行数据抢救。当晚20时,企业正式与金海境科技数据恢复中心签署服务协议,要求在48小时内完成数据恢复,以最大限度减少停产损失。

进一步分析显示,MES系统基于SQL Server数据库架构,因RAID阵列崩溃,主数据文件(.mdf)与事务日志文件(.ldf)均无法读取。尤其涉及生产工艺参数的数据表恰好位于损坏硬盘的关键区域,增加了恢复难度。

三、技术应对方案

面对“高温引发硬盘物理损伤 + RAID5阵列失效 + 数据库文件损坏”的复合型故障,数据恢复团队制定了四阶段策略:“物理修复 → 镜像备份 → 阵列重组 → 数据库修复”,重点攻克硬件损伤与数据完整性双重挑战。

1. 故障硬盘的物理修复与数据镜像

将三块故障硬盘转移至Class 100级无尘实验室开展修复作业。针对两块磁头卡滞的硬盘,在防静电、无尘环境下打开盘腔,取出磁头组件,清除表面氧化物,更换变形的磁头臂,并重新校准定位精度;对于盘片轻微变形的硬盘,则使用精密仪器进行物理矫正,确保旋转平稳。

修复完成后,利用金海境自主研发的数据提取设备对所有硬盘执行只读镜像操作。针对高温受损特性,采用低速读取模式(8MB/s),并开启“坏道重试”与“数据补全”功能,尽可能捕获有效信息。对无法读取的盘片区域,记录其物理地址,为后续数据库层面修复预留依据。同时,对仍在正常工作的硬盘也同步完成镜像,确保整体数据安全。

整个镜像过程历时约12小时,生成四个各2TB的完整镜像文件,经MD5校验验证数据一致性无误。

2. RAID5阵列的虚拟重组与数据补全

基于镜像文件,工程师通过专业工具分析原始RAID结构:扫描数据分布规律,确定条带大小为32KB,磁盘顺序为1→2→3→4,校验方式为右对称XOR校验。输入参数后,系统成功虚拟重建RAID阵列。

在重组过程中发现,因盘片变形导致部分数据块缺失,影响百余条生产工艺参数的完整性。团队借助RAID5的冗余机制,利用其余正常硬盘上的对应数据块进行XOR反向计算,恢复丢失内容。对于无法通过校验还原的部分,结合MES系统的历史操作日志,选取相近生产批次的工艺参数作为参考值,并通过数据库字段关联逻辑进行人工校正,确保恢复数据的准确性与可用性。

3. 数据库文件修复与系统重建

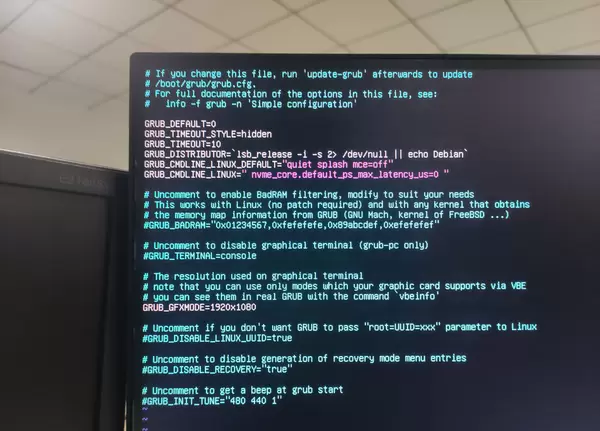

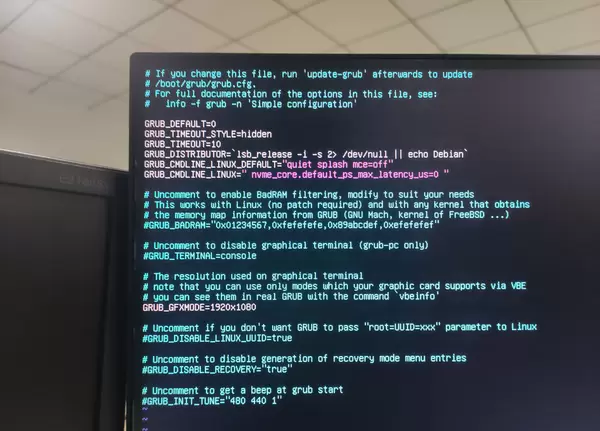

RAID阵列成功重组后,工程师尝试挂载SQL Server数据库时发现主数据文件(.mdf)结构损坏,无法直接附加。遂启用金海境数据库修复工具进行深度修复:

- 扫描并修复损坏的页头信息,重建文件页链结构;

- 提取完整的表定义与数据行内容,重构数据库索引体系;

- 解析事务日志文件(.ldf),回滚或提交故障前未完成的操作,保证数据状态一致。

最终,数据库成功恢复至可运行状态,核心生产数据完整导出,为企业系统重建提供了可靠的数据基础。

8月4日上午10时,MES系统恢复正常运行,生产线逐步重启,较原定计划提前2小时完成恢复任务。在数据库修复工作完成后,技术团队将数据迁移至新部署的服务器,并更换为耐高温的企业级硬盘,同时重新配置MES系统与各生产线设备之间的通信参数,全面测试了数据上传与下载功能,确保系统稳定可靠。

4. 数据验证

为确保数据完整性与系统可靠性,联合企业生产部门及质量管理部门共同开展数据验证工作。随机抽取50条生产工艺参数,与车间原始纸质记录进行比对,结果显示一致性达到100%。随后对生产线自动化运行状态进行测试,设备能够准确读取工艺参数,生产过程中的实时数据可正常上传至MES系统。此外,产品追溯信息完整无缺,此前停滞的5000件零部件全部完成信息补录,有效规避了客户拒收的风险。

四、案例总结

本次因高温引发的生产数据服务器故障事件,为制造业数据中心的运维管理敲响了警钟。通过此次应急处置,总结出以下关键经验与改进措施:

1. 机房散热系统需实现“冗余备份+智能监控”

生产型企业应构建具备“主用空调+备用空调”的双路冗余散热架构,保障高温环境下的持续降温能力。同时,部署温度联动告警装置,当机房温度超过28℃时,自动触发短信和电话双重报警机制,确保值班人员第一时间响应。在夏季高温来临前,应对空调系统进行全面检修与负荷压力测试,防止因设备过载导致停机事故。

2. 核心服务器应具备“环境适应性配置”

部署于生产车间附近的服务器必须选用工业级、耐高温型号,硬盘方面优先采用MTBF(平均无故障时间)超过200万小时的企业级产品。同时,在服务器机柜内部加装独立散热风扇,增强局部空气流通,提升设备在恶劣环境下的运行稳定性。

3. 建立“生产数据应急保障”机制

制造企业应将MES系统的数据纳入核心业务数据保护范围,实施“实时同步+定时备份”的双重策略,将关键生产数据实时复制到异地灾备服务器。此外,保留重要工艺参数的纸质存档,作为极端情况下的数据恢复依据,最大限度降低因数据丢失造成长时间停产的风险。

4. 高温故障应急处理遵循“快速降温+专业修复”原则

一旦发生高温引起的服务器故障,首要任务是启用备用散热设备迅速降低机房温度,严禁在高温条件下强行重启服务器,以免造成二次损坏。对于已出现物理损伤的硬盘,应立即停止通电操作,并送至专业数据修复实验室进行抢救性处理,防止高温残留效应扩大故障范围。

面对数据丢失等严重故障,金海境科技研发团队长期专注于各类服务器架构与系统设计原理的研究,深入分析不同类型的故障特征,攻克大量复杂的数据恢复难题。通过持续积累成功案例,团队已在服务器数据库、虚拟化平台、分布式存储等数据中心核心领域,完成上万例疑难数据修复任务,具备强大的技术支撑能力。

扫码加好友,拉您进群

扫码加好友,拉您进群