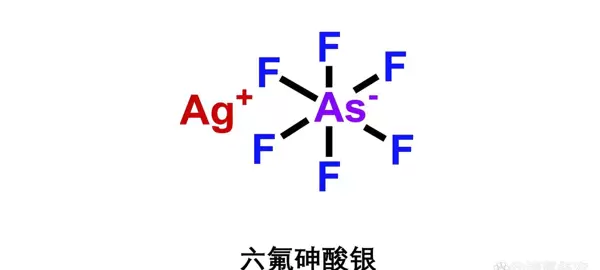

六氟砷酸盐类光致产酸剂概述

在化学放大光刻胶体系中,六氟砷酸盐类光致产酸剂(PAG),例如三苯基锍六氟砷酸盐,扮演着核心角色。其作用机制是通过光照分解生成强酸——六氟砷酸(HAsF?),进而催化树脂发生脱保护或交联反应,实现图形化成像。

尽管由于该类物质具有较高毒性及潜在环境污染风险,目前在主流半导体制造工艺中的应用已被逐步限制或替代,但深入理解其技术原理与完整制备链条,对于掌握光刻胶的发展历程和技术演进仍具重要意义。

此类PAG的主要优势包括高光敏性、高效的酸生成能力以及良好的热稳定性;然而也存在明显缺陷,如阴离子的生物毒性、可能引入金属杂质污染晶圆表面,以及光照后易产生副产物等技术挑战。

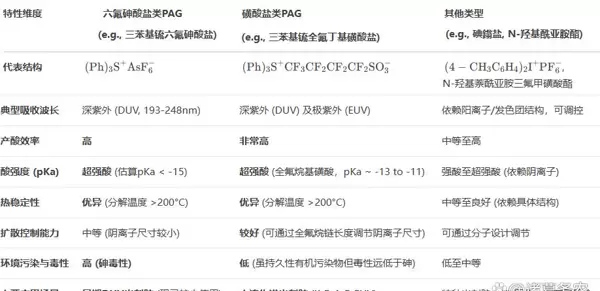

与其他类型PAG的性能对比

六氟砷酸盐类PAG在产酸效率和热稳定性方面表现优异,但在环境安全性和工艺兼容性上逊于新型氟代烷基磺酸酯类PAG(如4-烷基-N-羟基萘酰亚胺氟代烷基磺酸酯)。后者具备更低的金属残留风险和更好的可控扩散特性,逐渐成为先进节点的主流选择。

1. 原料组成与配方设计原则

六氟砷酸盐类PAG的合成依赖于高纯度有机前体与无机盐之间的精确反应,原料质量和配比控制极为关键。

1.1 核心原料要求

- 有机阳离子前体:常用三苯基锍盐(如三苯基硫醚)或二苯基碘鎓盐。这些化合物需经过多次重结晶、柱层析或区域熔炼提纯,确保化学纯度高于99.9%,尤其要避免钠、钾、铁、钙等金属离子污染,因其会严重影响最终半导体器件的电学性能。

- 阴离子源:通常采用六氟砷酸(HAsF?)或其碱金属盐(如NaAsF?、KAsF?)。鉴于砷化合物的高度毒性和腐蚀性,操作必须在惰性气氛手套箱内进行,并配备专用防腐蚀设备以保障人员与环境安全。

- 溶剂系统:反应及纯化过程需使用高纯无水溶剂,如乙腈(CH?CN)、二氯甲烷(CH?Cl?)和丙酮等,防止水分引发原料水解或产物降解。

- 辅助试剂:包括氧化剂(如过氧化氢)、沉淀剂(如乙醚、己烷)以及用于调节反应体系pH值的酸或碱类物质。

1.2 配方设计的关键考量因素

目标PAG分子结构的设计需综合平衡多项性能指标:

- 光吸收特性:应使其在常用曝光波长(如KrF激光248nm或ArF激光193nm)范围内具有适度吸收,既能有效激发产酸,又避免过度吸光导致曝光深度不均或图像边缘模糊。

- 热稳定性:PAG需在光刻胶的预烘(PB)和后烘(PEB)温度区间(通常90–150°C)保持稳定,不得发生热分解而提前释放酸。

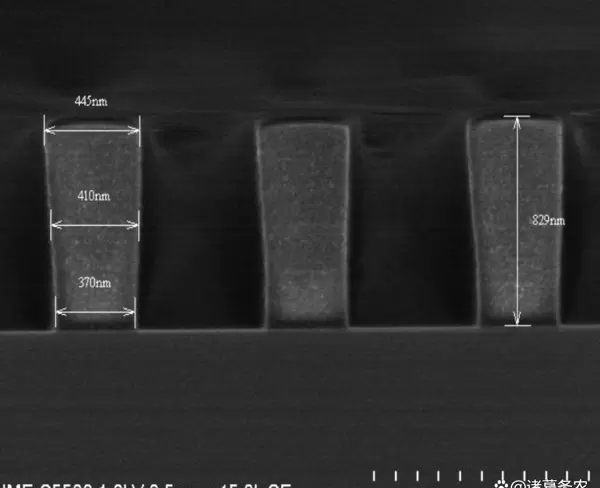

- 酸强度与扩散控制:六氟砷酸属于超强酸,反应活性极高,但由于AsF??阴离子体积较小,扩散速度快,容易造成酸扩散范围过大,影响分辨率。因此常需结合树脂结构优化或添加扩散抑制剂来加以调控。

- 组分相容性:PAG必须与光刻胶主体树脂(如酚醛树脂、PHS或丙烯酸酯类)及常用溶剂(如PGMEA)充分互溶,防止储存期间析出或旋涂时出现相分离现象。

4-烷基-N-羟基萘酰亚胺氟代烷基磺酸酯(作为对比示例)

该类新型PAG不含重金属或有毒阴离子,具备优异的热稳定性和可控的酸扩散行为,已成为现代深紫外(DUV)及极紫外(EUV)光刻胶体系的重要候选材料之一。

2. 合成路径与关键技术方法

六氟砷酸盐类PAG的主流合成方式为离子交换法,以下以三苯基锍六氟砷酸盐为例说明典型流程。

2.1 典型合成路线:离子交换法

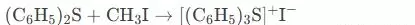

- 三苯基锍卤化物的制备:

将三苯基硫醚与卤代烃(如碘甲烷)在适当溶剂中反应,生成三苯基锍碘化物。此步骤需严格控制反应温度与时间,防止发生多重烷基化副反应,影响后续交换效率。

- 阴离子置换反应:

将上述锍盐与六氟砷酸钠(NaAsF?)在乙腈/水混合溶剂体系中进行复分解反应,实现碘离子向AsF??的替换。反应完成后,副产物碘化钠可通过过滤或萃取方式去除。

- 产物纯化处理:

粗产品常采用重结晶(如乙腈/乙醚体系)或柱色谱法进一步提纯,以获得满足半导体级要求的超高纯度PAG。整个合成过程须全程避光、隔氧、防潮,以防产物分解或失活。

2.2 关键工艺控制点

- 气氛控制:所有操作均应在氮气或氩气保护下进行,杜绝水分和氧气进入体系。

- 温度管理:离子交换反应宜在室温或低温条件下进行,防止局部过热引起副反应或产物分解。

- 计量精度:原料投料比例必须精准控制,确保反应完全,减少未反应物残留。

- 纯化策略:多轮重结晶是提升纯度的核心手段,需优化溶剂组合与降温程序,在保证收率的同时实现杂质高效去除。

3. 工业化规模生产流程

从实验室克级小试到吨级量产,需解决工程放大、安全生产、环保合规及成本控制等多重挑战。

- 原料预处理与准备:

所有原料使用前须经严格质检,涵盖纯度、含水量、金属离子浓度等参数。溶剂需预先脱水脱氧处理。该环节区域应独立设置,并配置防爆通风与泄漏监测系统。

- 反应工序实施:

采用搪玻璃反应釜或哈氏合金材质反应器,配备精密温控、搅拌及惰性气体导入系统。液体原料通过计量泵定量加入,固体物料经密闭投料口送入。反应进程通过在线色谱或光谱实时监控,确保转化率达到预期水平。

- 分离与纯化阶段:

反应结束后,反应液转移至结晶釜,加入乙醚等沉淀剂并按设定程序降温,促使目标产物结晶析出。晶体通过离心或过滤实现固液分离,母液中含有NaI及过量试剂,需集中收集并进行无害化处理。所得湿饼转入重结晶工段,利用预纯化的混合溶剂重复溶解—结晶—分离过程,通常需进行2~3次循环以达最高纯度。

- 干燥与包装作业:

高纯度湿品PAG送入真空干燥箱或螺旋震动干燥机,在低温(40–50°C)、高真空环境下干燥至水分含量低于50 ppm。干燥后的成品在洁净环境中进行密封包装,避免再次吸湿或污染。

干燥后的产品需在充满高纯氮气的手套箱内进行粉碎与过筛处理,确保粒度分布符合预定要求。随后,采用具备防静电和避光特性的包装容器(例如棕色玻璃瓶或铝箔袋)进行封装,并在充入惰性气体后密封。所有成品包装必须清晰标注“有毒”及“避光”警示标识。

生产过程中产生的各类废弃物需按照类别分别收集处理:

三废处理措施: 废水、废溶剂以及固体废物应分类存放。含砷类危险废物须通过化学沉淀、吸附或高级氧化等专项工艺进行处理,达标后方可排放;废气则需依次经过冷凝、吸收和洗涤系统处理,确保排放符合环保规范。

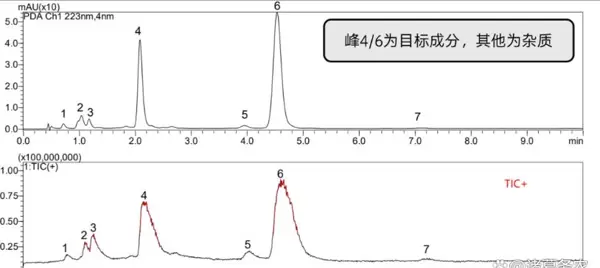

光引发剂在LC-MS与LC-PDA中的色谱分析图谱

4. 质量控制与性能检测

PAG(光致产酸剂)的品质直接影响光刻胶的整体性能,因此必须建立严谨的质量管控体系。

4.1 核心性能指标及检测手段

关键性能参数及其对应的检测方法如图所示,涵盖纯度、产酸效率、热稳定性等多项指标。

4.2 批次一致性与稳定性评估

加速老化试验: 将PAG样品置于高温环境(如40°C、60°C)及高湿条件(如75% RH)下,定期取样分析,以预测其长期储存稳定性。

光照稳定性测试: 在受控光源条件下进行暴露实验,验证产品在常规包装与操作环境下是否会发生降解反应。

5. 主要生产设备与检测仪器

实现PAG规模化生产依赖于一系列高精度设备与先进分析工具。

5.1 生产装置配置

六氟砷酸盐类PAG的典型生产工艺所使用的设备布局与流程示意如图所示。

5.2 分析与质控仪器系统

用于六氟砷酸盐类PAG质量检测的核心仪器配置,包括质谱、色谱及其他精密分析设备。

6. 总结与未来趋势

6.1 研究回顾与总结

六氟砷酸盐类PAG曾是化学放大光刻胶发展历程中的关键技术突破,凭借其极强的酸性和高效的光响应能力,为深紫外(DUV)光刻技术的进步提供了重要支撑。然而,由于其本身具有较高毒性,且存在环境危害风险,加之随着光刻工艺向更先进节点(如EUV)演进,对PAG在分子尺寸、酸扩散控制、挥发物释放等方面提出了更高要求,该类材料已逐步被新型环保、性能更优的替代品所取代。

6.2 当前研究与应用方向

目前科研与产业界关注的重点集中于以下几个方面:

- 新型阴离子结构设计: 开发具有超大体积、弱配位能力的硼酸盐类阴离子,以及低扩散性、环境友好型的全氟磺酸盐衍生物。

- 聚合物型PAG(Polymeric PAG): 将产酸功能单元通过共价键整合至树脂主链中,有效抑制酸扩散行为,减少相分离现象,显著改善线边缘粗糙度(LER)。

- 先进分析与质控技术: 引入同步辐射、高分辨质谱等前沿技术,深入解析产酸机制,精准监控痕量杂质与降解产物。

- 绿色可持续合成路径: 致力于研发无毒或低毒、可生物降解的新型PAG材料,并探索更加环保的制备工艺,推动行业向可持续发展方向迈进。

结语: 尽管六氟砷酸盐类PAG的应用高峰期已经过去,但对其深入的研究成果为后续高性能、环境友好型光致产酸剂的设计与优化积累了宝贵经验,奠定了坚实的理论与实践基础。

扫码加好友,拉您进群

扫码加好友,拉您进群