碳纤维应用领域广泛,全球需求增长态势良好。碳纤维是由有机纤维在1000℃以上裂解碳化形成的含碳量高于90%的无机纤维,碳纤维呈黑色,其质轻、强度高,同时具有易于成型、耐腐蚀、耐高温等多种优良性质,已经被广泛应用于军工、航空航天、体育用品、汽车工业等诸多领域。

2020 年汽车领域对碳纤维需求量有望达到1.1 万吨,年复合增长率将保持在5%左右。

2020 年汽车领域对碳纤维需求量有望达到1.1 万吨,年复合增长率将保持在5%左右。随着环保标准标准趋严以及低碳生活方式的大力提倡,节能减排已经成为了汽车工业的重要研究课题。在内燃机效率革新有限的情况下,要达到减少尾气排放的目标,汽车车身的轻量化是解决问题的关键之一。一般而言,汽车车身重量降低10%,燃油效率即可提高6%到8%;汽车整车质量减少100kg,油耗降低0.5L/100km,加速性能提升8%至10%。相比高强度钢、铝合金、镁合金等常见车用材料,碳纤维具有比模量和比强度高、质轻、安全性好等突出优点,是汽车轻量化的最佳选择,在汽车的各个零部件中均有广泛应用,例如汽车隔音板占汽车制造领域碳纤维的27%,前端支架占比23%,左移结构占12%,车身底盘占比13%。

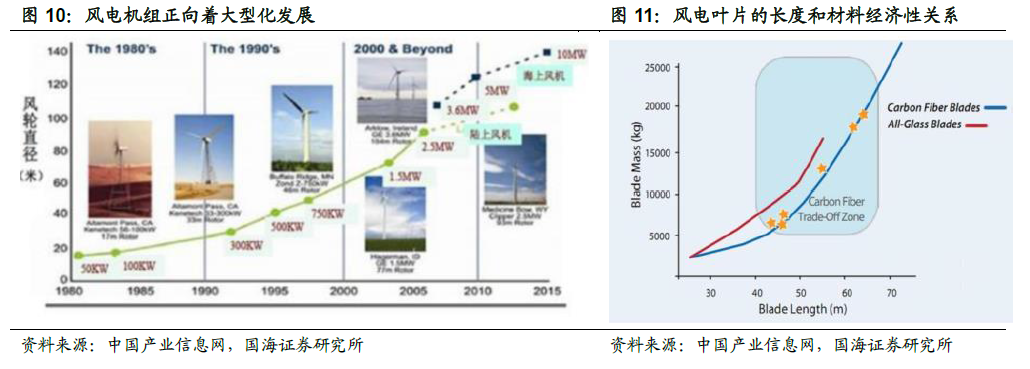

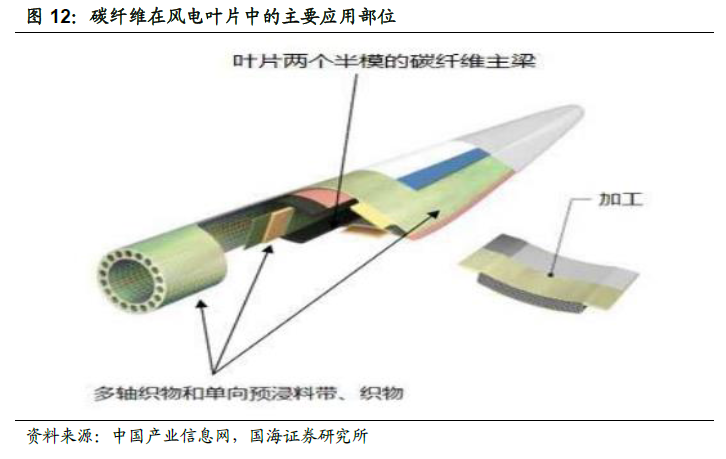

2020 年风电叶片领域的碳纤维需求量将达到2.7 万吨,未来的增长率将维持在10%左右。

2020 年风电叶片领域的碳纤维需求量将达到2.7 万吨,未来的增长率将维持在10%左右。风力作为清洁能源的代表之一,先于光伏发电受到全球各国的青睐。自 20 世纪 80 年代商业化发展以来,经历了全球化的高速增长。大风机每千瓦电量的总生产成本,普遍会随着风机的增大而降低。而在备受瞩目的海上风电市场,也要使用功率更大的风机和更长的叶片,用来降低成本、提高效率,因此全球风机大型化的趋势日益明显。出于经济性考虑,当前主流的叶片为玻璃钢材质,而碳纤维风机叶片与现在主流的玻璃纤维叶片相比,在满足刚度和强度要求的条件下,重量轻30%以上。根据测算,当风机叶片长度超过40 米时,考虑到材料用量、劳动力、运输和安装等方面成本的下降采用碳纤维制作叶片相比玻纤更为经济。 国外主要风电叶片制造厂家,如VESTAS,GEMESA-SIEMENS,NORTEX,GE 和LX,已采用碳纤维材料制造叶片,例如丹麦LM 公司61.5m长的5MW 风机叶片中,在横梁和翼缘等要求较高的部位使用碳纤维作为增强材料,单片叶片质量17.7 吨;Vestas 在为V90 型3.0MW 风机配套的44m 系列叶片主梁上野使用了碳纤维,叶片自重只有6t,与V80 型2MW、39m 叶片自重一样。

2020 年体育休闲领域碳纤维的需求量将达到1.4 万吨,年复合增长率在3%左右。

2020 年体育休闲领域碳纤维的需求量将达到1.4 万吨,年复合增长率在3%左右。碳纤维复合材料在高尔夫球杆、球拍、雪橇、滑雪板、曲棍球棒、钓鱼竿和自行车等体育休闲产品中广泛应用。据估计,全球每年的高尔夫球棒的产量约为3400 万副,消耗碳纤维 2000 吨左右,主要产自美国、中国、日本和中国台湾省;全球碳纤维钓鱼竿的产量约为每年 2000 万副,消耗碳纤维 2000 吨左右;网球拍框架的市场容量约为每年 600 万副,需要碳纤维 700 吨左右。碳纤维在其他体育项目的应用还包括冰球棍、划船、赛艇、冲浪器械等。总体而言,体育休闲业对碳纤维有着稳定的需求,2016 年体育休闲产品对碳纤维材料的需求量为1.2 万吨,预测未来将维持3%的年均增长率,2018 年体育休闲领域对碳纤维的需求量将在1.3 万吨左右,2020 年将达到1.4 万吨。

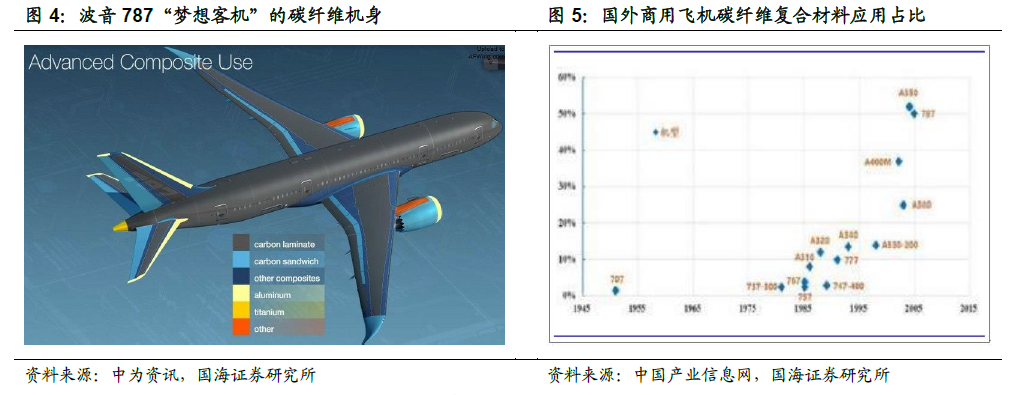

碳纤维复合材料成为铝合金的潜在替代品,市场空间广阔。

碳纤维复合材料成为铝合金的潜在替代品,市场空间广阔。随着产业发展的逐步成熟和成本的不断下降,未来在民用领域的巨大潜力将逐步释放。碳纤维复材凭借轻质、高强、高模、耐高温、耐腐蚀等一系列优异的综合性能,可用于替代金属及合金类材料,其中以铝合金为主要替代领域。

【免费下载】http://tinyurl.com/ybggvc7m

【备用下载】

扫码加好友,拉您进群

扫码加好友,拉您进群